隨著全球新能源汽車動力電池�����、消費電子電池��、儲能電池的需求增長��,使得鋰離子電池產(chǎn)業(yè)迅速發(fā)展���。

目前業(yè)界應(yīng)用最廣泛的鋰離子動力電池�����,其性能與工藝��、制造設(shè)備密切相關(guān)���。其電芯按照制作工藝可分為卷繞工藝和疊片工藝。疊片工藝是將正負極片裁成需求尺寸的大小�,隨后將正極片、隔膜��、負極片疊合成小電芯單體��,然后將小電芯單體疊放并聯(lián)成電池模組��。*疊片工藝視頻正在制作中�����,敬請關(guān)注“昂視”視頻號����!卷繞工藝是通過固定卷針的卷繞���,將分條后的的正極極片、隔膜���、負極極片按照順序卷繞擠壓成圓柱形或橢圓柱形或方形���,再放在方殼或圓柱的金屬外殼中,極片的大小�、卷繞的圈數(shù)等參數(shù)根據(jù)電池設(shè)計容量來進行確定�����。

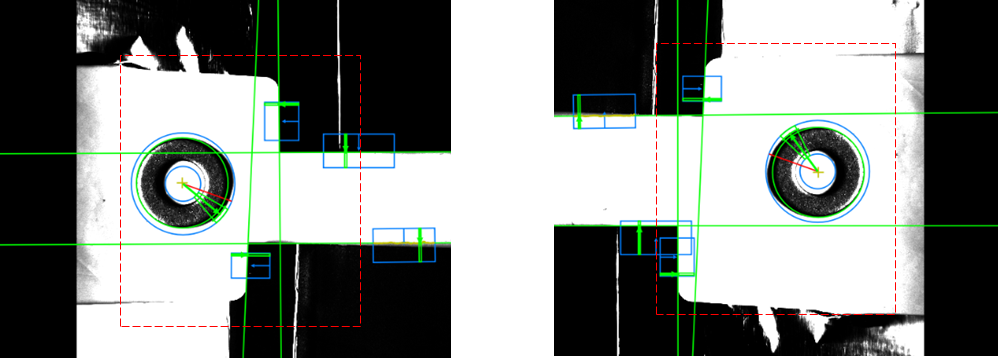

檢測需求:

如上圖所示�,分別檢測A��、B�����、C�����、D這4個位置的負極片包正極距離值

1.寬度負包正規(guī)格1mm±0.3mm�;

2.長度負包正規(guī)格1.5mm±0.5mm。

檢測結(jié)果:

根據(jù)實測結(jié)果��,重復(fù)性精度小于0.01mm����。檢測需求:

隔膜到正極的距離

隔膜到負極的距離

正極到負極的距離

檢測結(jié)果:

根據(jù)實測結(jié)果����,重復(fù)性精度達到±0.1mm����。

1.容量密度高:鋰電池內(nèi)部空間利用充分����,因而與卷繞工藝相比,體積比容量更高����;2.能量密度高:放電平臺和體積比容量都高于卷繞工藝鋰電池,所以能量密度也相應(yīng)較高����;3.尺寸靈活:可根據(jù)鋰電池尺寸來設(shè)計每個極片尺寸,從而鋰電池可以做成任意形狀����。1.點焊容易:每個鋰電池只需要點焊兩處,容易控制�����;2.生產(chǎn)控制相對簡單:一個鋰電池兩個極片,便于控制�����;3.分切方便:每個電芯只需要進行正負極各一次分切,難度小且產(chǎn)生不良品概率低����。

1.容易虛焊:多層正極或負極極耳要焊接到一起����,難以操作且容易造成虛焊�;2.設(shè)備效率慢:目前國內(nèi)疊片機效率多在0.8s/片的速率,與進口疊片機0.17s/片的效率差距較大�����。1.內(nèi)阻高極化大:一部分電壓被消耗于電池內(nèi)部極化,正負極只有單一極耳����,充放電倍率性能差;2.散熱效果差:電芯之間熱隔離措施不易操作�����,處理不當(dāng)容易導(dǎo)致局部過熱����,從而造成熱失控蔓延;

3.電池厚度難以控制:由于電芯內(nèi)部結(jié)構(gòu)不均一��,極耳處���、隔膜收尾處��、電芯的兩邊容易厚度不均�。不過全極耳卷繞電池內(nèi)阻小��,完美解決高能量密度電芯的發(fā)熱問題�����,這種新技術(shù)還有些工藝難點沒有攻破,正在逐步改良�、推廣中。鋰電池卷繞和疊片哪個更好����?一千個人眼里有一千個哈姆雷特。對于消費類電池而言�����,相比于電池容量�、性能,廠商更注重效率的提升�,因此卷繞工藝有大量需求;但對于動力電池而言���,未來大模組��、大電芯是趨勢����,疊片工藝能更好的發(fā)揮大型電芯優(yōu)勢��,其在安全性�、能量密度、工藝控制均比卷繞占據(jù)優(yōu)勢�����。但是�,無論是哪種工藝,都離不開品質(zhì)和安全性的要求����。作為制造業(yè)中的“智慧之眼”,昂視視覺檢測整體解決方案����,不斷深入涂布、輥壓���、分條�����、模切��、卷繞��、疊片等生產(chǎn)應(yīng)用場景�,更好的助力鋰電企業(yè)提升生產(chǎn)效率、提高電芯成品良率����、降低生產(chǎn)成本,實現(xiàn)“智造”的加速跑��。